Share

Pin

Tweet

Send

Share

Send

J'ai trouvé un vieux dossier au marché aux puces et j'ai décidé d'en faire un couteau. Je n'avais aucune envie de la réchauffer ou de polir la lame pendant des heures. Par conséquent, avec un traitement minimal, j'ai constamment maintenu la température de la lame froide. Le travail a pris environ 2 jours (temps de séchage de la colle compris).

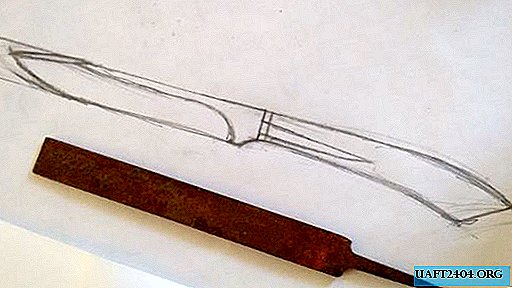

Conception de couteau

J'ai esquissé manuellement le dessin du futur couteau (en tenant compte de la largeur et de l'épaisseur du fichier). Mais je n’ai pas mis fin à cela et j’étais prêt à corriger le formulaire.

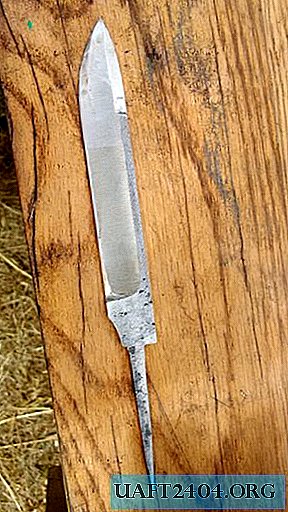

Traitement de fichier

J'ai d'abord travaillé la tige, puis je suis allé au pourboire. Tout cela a été fait sur une meuleuse. Ensuite, j'ai commencé à graver la descente dans mes yeux, qui est bien sortie - pas parfaite, mais ça me plaisait. Pendant le traitement, je ne laissais pas le fichier chauffer, en le plongeant de temps en temps dans un verre d’eau afin que l’acier ne devienne pas mou. C'était facile d'admettre que plus le fichier était fin, plus il se réchauffait rapidement. Quelque chose a attiré le papillon et il est resté sur mon bras tout au long du processus.

Traitement de la lame de couteau

Ensuite, en utilisant du papier de verre P60, j'ai rendu la surface plus lisse. Les encoches ont été laissées parce que les rectifier prendrait beaucoup de temps. La lame s’avérait dans des descentes concaves, car l’affûtage était effectué sur le cercle du moulin. Je ne m'attendais pas à ce que la surface soit plus uniforme.

Poignée

Le manche est constitué d'une plaque de laiton de 6 mm d'épaisseur et d'une barre d'amarante violette. Je les ai choisis parce que le laiton et le magenta se mélangent bien. En laiton, j'ai percé deux trous de 5 mm et je les ai connectés avec une perceuse et une lame de scie à métaux. Habituellement, dans de tels cas, les utilisateurs utilisent des fichiers différents, mais je ne les ai pas et je n’ai pas cherché la perfection. La tige à travers la traverse a été insérée dans un trou de 5 mm de l’arbre, prérempli d’époxy.

Mise en forme

J'ai laissé la colle sécher pendant la nuit, après quoi j'ai commencé à traiter le manche. Au début, j’ai coupé la barre en deux, en lui donnant presque la longueur désirée. Après cela, j'ai serré le couteau avec une pince et commencé le traitement en utilisant le disque d'une rectifieuse à grain P120. Lors du travail avec le traversin, il faut être prudent, car l'arbre, comparé au laiton, broie beaucoup plus rapidement. Une fois que le profil a pris la forme souhaitée, j'ai procédé au meulage des côtés en leur donnant un aspect arrondi. L'ensemble du processus a pris environ une heure.

Le polissage

Après avoir traité le manche avec du papier sablé à grain P240, à l'aide d'une meule de polissage, j'ai rendu sa surface plus lisse. Il y avait encore des égratignures dessus, mais je les aimais bien. Après cela, l'arbre a été imprégné d'huile danoise (4 couches avec un broyage facile entre les deux). Puis j'ai affilé le bout du manche avec un âne.

L'amarante, qui s'oxyde avec le temps, devient de plus en plus violet et, sur la photo, il semble encore plus rouge.

Merci pour votre attention!

Article original en anglais

Share

Pin

Tweet

Send

Share

Send